Verfspuiten gisteren, vandaag en morgen

De oorsprong

De oorsprong van commercieel verfspuiten gaat terug tot de jaren 1940 toen het werd gebruikt om snel en gemakkelijk grote oppervlakken met verf te bedekken. Deze vroege vorm werd vaak door het leger gebruikt voor het camoufleren van gebouwen, voertuigen, tanks, enz. In de jaren 60 omarmden graffitikunstenaars de verfspuit om straatkunst te creëren, waardoor de kunstvorm pas echt in de belangstelling kwam te staan. Sindsdien is de technologie een populair medium geworden voor het maken van kunstwerken en wordt het nu gebruikt voor de meest uiteenlopende toepassingen. Bij veel moderne schilders is de mobiele verfspuitmachine een standaard onderdeel van de bedrijfsuitrusting geworden.

Drie categorieën

Het aanbrengen van spuitverf kan worden onderverdeeld in drie hoofdcategorieën: direct, indirect en airbrush. Bij direct spuiten bevindt de spuitmond van de spuitbus zich direct tegen het te schilderen oppervlak. Bij indirect spuiten wordt de spuitmond op korte afstand van het oppervlak gehouden en bij airbrush spuiten wordt de spuitmond verder van het oppervlak gehouden en wordt de verf in een fijne nevel gespoten. Het type spray hangt af van het gewenste effect, maar alle drie de methoden kunnen voor zowel artistieke als praktische doeleinden worden gebruikt.

Apparatuur en technieken voor verfspuiten hebben de afgelopen jaren een aanzienlijke ontwikkeling doorgemaakt. Dit is het gevolg van een aantal factoren, waaronder de behoefte aan efficiëntere en kosteneffectievere manieren om verflagen aan te brengen. Daarnaast heeft de vooruitgang in spuittechnologie het mogelijk gemaakt om met minder moeite betere resultaten te behalen.

Airless verfspuiten

Airless

Een van de belangrijkste ontwikkelingen op het gebied van het verspuiten van verf was en is de ontwikkeling van airless systemen. Deze systemen gebruiken hogedrukpompen om de verf door een smalle spuitmond (nozzle) te persen, waardoor een zeer fijne nevel ontstaat. Dit zorgt voor een grotere controle over het spuitproces en resulteert in een gelijkmatigere coating. Airless systemen zijn bijzonder geschikt voor het spuiten van grote oppervlakken, zoals muren of plafonds.

Een van de de ontwikkelingen binnen airless is het verwarmd of ‘temperatuurgeregeld’ spuiten. Het grote voordeel is dat de verf het hele jaar door tot de optimale temperatuur kan worden verwarmd, wat betekent dat de ideale viscositeit altijd gewaarborgd is. Er wordt een verwarmde slang gebruikt om het materiaal tot de vereiste temperatuur te verwarmen. Door de temperatuur te optimaliseren wordt ook de viscositeit verlaagd, waardoor de vereiste spuitdruk afneemt. Dit vermindert het teveel aan verf, verlengt de levensduur van het spuittoestel en verbetert de afwerking van het oppervlak.

De unieke kenmerken van airless en HVLP leiden tot project-afhankelijke voorkeuren

HVLP

Een andere belangrijke innovatie was het gebruik van HVLP-systemen (hoog volume, lage druk). Deze systemen gebruiken een hoger luchtvolume om de verf te vernevelen, wat resulteert in een fijnere nevel. Dit maakt een nauwkeurigere controle over het spuitproces mogelijk en helpt om verspilling te verminderen. Naast de vooruitgang in apparatuur en techniek zijn er ook verbeteringen in de verfsamenstelling die geholpen hebben om spuitwerk effectiever te maken. Verven die ontworpen zijn voor gebruik met airless of HVLP systemen zijn bijvoorbeeld dunner en vloeibaarder, waardoor ze gemakkelijker aan te brengen zijn.

Airless vs HVLP

Bij airless spuiten maken we geen gebruik van een compressor, maar van een pomp onder druk om de verf via de slang naar het pistool te hevelen en het vervolgens door een kleine opening in de spuittip te persen voor verneveling. Airless verfspuiten kan in principe voor alle coatings en is vooral nuttig bij werkzaamheden waarbij een hoge efficiëntie en productie vereist zijn. Het combineren van een airless spuittoestel met een fijne afwerkspuittip is een goede manier om een hogere verstuiving en overdrachtsefficiëntie te bereiken zonder verf te verspillen. Het kan de productie iets vertragen en zal niet zo goed werken met veel coatings met een gemiddelde tot hoge viscositeit, maar het is een goede middenweg tussen klassiek airless en HVLP.

HVLP-spuittoestellen maken gebruik van een compressor of turbine om de verf te vernevelen. HVLP-spuittoestellen werken met een beker die met een vloeistofnaald en spuitmond aan het pistool is bevestigd om op die manier maximale controle en een consistente verneveling te verzekeren.

Maximale controle en consistente verneveling

De voornaamste verschillen

- Overspray: omdat airless spuittoestellen met een veel hogere druk werken, produceren ze meer overspray dan HVLP. Voor een bepaald materiaal is misschien 2000 PSI nodig met een airless spuittoestel, maar slechts 10 PSI met een HVLP.

- Afwerkkwaliteit: HVLP heeft een streepje voor wat betreft de afwerkkwaliteit dankzij de mogelijkheid om de verf bij een veel lagere druk te verspuiten. Dit resulteert in een fijnere afwerking en biedt meer controle over de verfstroom en de dikte van de coating. Sommige fabrikanten spreken dat evenwel tegen omdat het gebruik van de juiste spuittip vergelijkbare resultaten oplevert met een airless spuitapparaat. Bovendien evolueert ook hier de technologie steeds verder. Een voorbeeld daarvan is de high-efficiency airless (HEA) technology die een uitstekende dekking met minder overspray belooft. Ook Air Assisted Airless (luchtondersteund spuiten) kan ingezet worden om grotere hoeveelheden verf et verspuiten en groeter oppervlakken kwalitatief hoogwaardig af te werken. Door de luchtondersteuning is er minder druk noodzakelijk en is er ook minder nevel, wat leidt tot een fijner en beter controleerbaar resultaat.

- Verdunnen: de meeste airless spuittoestellen zijn krachtig genoeg om verf naar het pistool te pompen zonder dat men het materiaal eerst moet verdunnen. Bij HVLP is verdunnen in veel gevallen veel meer een vereiste, omdat de openingen in het pistool veel kleiner zijn en vaker verstopt raken als men te dik materiaal spuit. De jongste jaren werkt HVLP dit euvel echter stelselmatig weg zodat veel toestellen nu ook in staat zijn om dikke(re) latex- of oplosmiddelhoudende verven, lakken of vernissen te vernevelen met weinig tot geen verdunning.

- Efficiëntie: met airless spuiten werkt men direct uit de verfemmers en hoeft men minder vaak te stoppen om bij te vullen. HVLP levert weliswaar een afwerking van hogere kwaliteit, maar vereist iets meer tijd om de klus te klaren en is doorgaans beter voor kleinere productieruns. Airless spuiten kan ook gepaard gaan met intensiever schoonmaakwerk. Een opmerkelijke introductie op vlak van efficiëntie (en ergonomie) is de backpack verfspuit op accu die een einde maakt aan zware, onhandige airless verfspuitapparatuur met meters slang. Kleine tot middelgrote projecten kunnen daarmee in een handomdraai worden gespoten.

Backpack (cordless) airless verfspuitapparatuur

Wanneer welke technologie?

Gezien de unieke kenmerken van airless en HVLP zijn er bepaalde projecten die de voorkeur geven aan het ene boven het andere. Airless spuiten is ideaal voor hoogproductieve klussen en voor het werken met coatings met een hoge of gemiddelde viscositeit die geen hoge verneveling of verstuiving nodig hebben. HVLP spuiten daarentegen is het beste wanneer de kwaliteit van de afwerking de belangrijkste zorg is. HVLP kan helpen om de uitstoot laag te houden en is vaak de beste oplossing als de efficiëntie van van iets minder groot belang is.

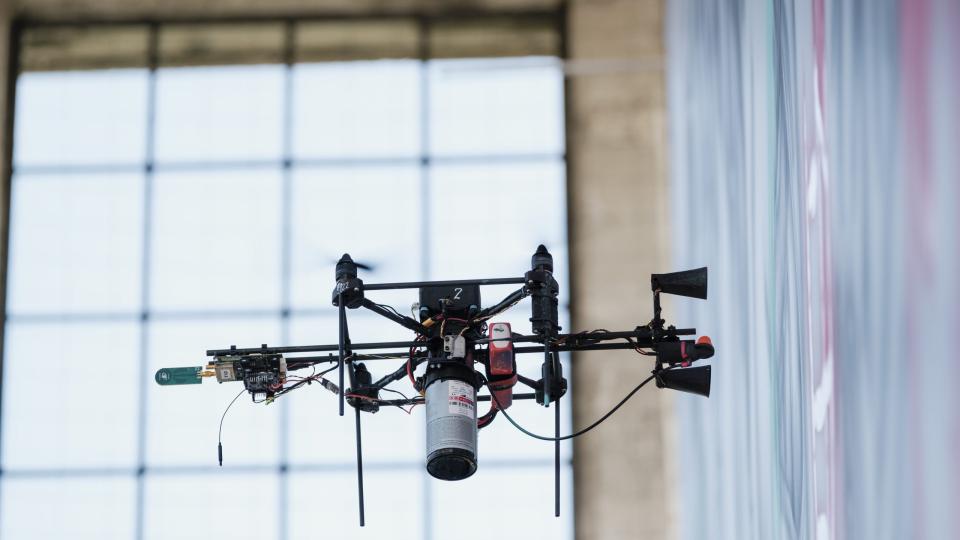

Nemen drones en andere robotsystemen het binnenkort van ons over?

De toekomst

De vooruitgang op het gebied van Artificiële Intelligentie (AI) en Machine Learning (ML) luidt een nieuw tijdperk in voor commercieel schilderwerk. Gerobotiseerde verfsystemen voeren taken sneller en met hogere precisie uit, waardoor er minder handenarbeid nodig is, de productiviteit toeneemt en er nieuwe normen voor kwaliteit worden gesteld. Automatisering stroomlijnt niet alleen het schilderproces, maar leidt ook tot nauwkeurige en vooral materiaalbesparende bewerkingen.

Machine learning helpt bij strategische besluitvorming, het optimaliseren van middelen en tijdsbesteding. ML-algoritmen worden bijvoorbeeld ingezet om ideale verfmengsels te voorspellen. AI-algoritmen analyseren patronen, optimaliseren het verfgebruik en sturen precisierobots aan, wat resulteert in de uitvoering van onberispelijk schilderwerk, waardoor herwerk en verspilling van materialen drastisch worden verminderd. AI kan zelfs ingezet worden om responsieve verf te ontwikkelen die zich aanpast aan omgevingsfactoren.

ML en AI-algoritmen analyseren, optimaliseren en sturen precisierobots aan

Conclusie

De ontwikkeling van verfrobots en drones verhoogt niet alleen de benuttingsgraad van verf en verlaagt de productiekosten, de technologie is ook energiezuiniger én milieuvriendelijker. De besturingstechnologie en het softwareniveau worden voortdurend verbeterd. De toepassingsprestaties van verfrobots en drones zullen ongetwijfeld nog beter en intelligenter worden. In de toekomst zullen de vraag naar gepersonaliseerd schilderwerk en de eisen voor precisie en stabiliteit steeds hoger worden. Verfrobots dienen zich aan als de geschikte oplossing. Drones kunnen dan weer grotere klussen aan of worden ingezet om problemen snel te detecteren of moelijker bereikbare controles van verfwerk voor hun rekening te nemen. De voortdurende ontwikkeling van AI, ML, IoT (Internet of Things), cloud computing, batterijen met langere levensduur en andere geavanceerde technologieën zullen de ontwikkeling van hoogkwalitatieve verfrobots zelfs nog versnellen.